|

Режимы ручной дуговой сварки покрытыми электродами

Под режимом сварки понимают совокупность контролируемых параметров, определяющих сварочные условия. Выбор режима предусматривает определение значений параметров, при которых обеспечивается устойчивое горение дуги и получение швов заданных размеров, формы и свойств. Параметры режима подразделяют на основные и дополнительные. К основным параметрам ручной дуговой сварки покрытыми электродами относят диаметр электрода, силу сварочного тока, род и полярность его, напряжение дуги. К дополнительным относят состав и толщину покрытий, положение шва в пространстве, число проходов. S, мм ... 1-2 3-5 4-10 12-24 30-60 Сила сварочного тока обычно устанавливается в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении шва для электродов диаметров 3-6 мм сила тока может быть определена по соотношению ТОК = (20 + 6d)d; для электродов диаметром менее 3 мм ТОК = 30d. Основные положения сварки. Ручную сварку можно производить во всех пространственных положениях шва, однако следует стремиться к нижнему положению, как более удобному и обеспечивающему лучшие условия для достижения высокого качества сварного шва. Технология выполнения ручной дуговой сварки

Технология выполнения ручной дуговой сварки предусматривает способ возбуждения дуги, перемещения электрода в процессе сварки, порядок наложения швов в зависимости от особенностей сварных соединений.

При горении дуги в жидком металле образуется кратер, являющийся местом скопления неметаллических включений, что может привести к возникновению трещин. Поэтому в случае обрыва дуги (а также при смене электрода) повторное зажигание ее следует производить впереди кратера, а затем переместить электрод назад, переплавить застывший металл кратера и только после этого продолжить процесс сварки. Сварщик должен внимательно следить за расплавлением кромок деталей и торца электрода, проплавлением корня шва и не допускать затекания жидкого металла впереди дуги. Заканчивают сварку заваркой кратера. Для этого или держат неподвижно электрод до естественного обрыва дуги, или быстро укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают. Выполнение стыковых швов. Стыковые швы применяют для получения стыковых соединений. Стыковые соединения со скосом одной или двух кромок могут выполняться однослойными или многослойными швами. При сварке однослойным швом дугу возбуждают на краю скоса кромки, а затем, переместив ее вниз, проваривают корень шва. На скосах кромок движение электрода замедляют, чтобы лучше проварить их. При переходе дуги с одной кромки на другую скорость движения электрода увеличивают во избежание прожога в месте зазора между кромками. При сварке многослойным швом после заполнения каждого последующего слоя предыдущий слой тщательно зачищают от шлака, так как в противном случае между отдельными слоями могут образоваться шлаковые включения. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла. Сварку соединений ответственных конструкций большой толщины (свыше 25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов блоками или каскадом. При сварке блоками (рис. 1.6) сначала в разделку кромок наплавляют первый слой небольшой длины 200-300 мм, затем второй слой, перекрывающий первый и имеющий примерно в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этого участка сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона «сварки все время находится в горячем состоянии, что предупреждает появление трещин. При каскадном методе выполняется обратно ступенчатая сварка, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них.

Рис.1

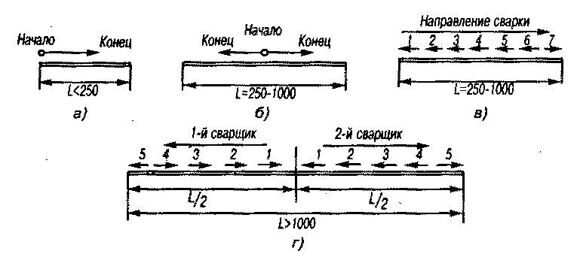

Выполнение угловых швов. Угловые швы применяют при сварке угловых, тавровых и нахлесточных соединений. Сварка угловым швом может производиться наклонным электродом и «в лодочку». При сварке наклонным электродом возможно неполное про-плавление корня шва или кромки горизонтальной детали. Во избежание непровара дугу возбуждают на горизонтальной полке в точке, отступив от границы шва на 3-4 мм. Затем дугу перемешают к вершине шва, где ее несколько задерживают для лучшего провара его корня, и поднимают вверх, проваривая вертикальную полку. Такой же процесс после некоторого перемещения электрода вперед повторяют и в обратном направлении. Угол наклона электрода в процессе сварки изменяется в зависимости от того, на какой полке в данный момент горит дуга. Начинать процесс сварки на вертикальной полке нельзя, так как в этом случае расплавленный металл с электрода будет натекать на еще холодный основной металл горизонтальной полки, в результате чего образуется непровар. На вертикальной же полке возможно образование подрезов. При многослойной сварке для лучшего провара корня шва первый слой выполняют узким или ниточным швом электродом диаметром 3-4 мм без колебательных движений. При сварке угловым швом «в лодочку» наплавленный металл располагается в желобке, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар его корня. Выполнение швов в нижнем положении. Эти швы являются наиболее удобными для сварки, так как в этом положении капли электродного металла .под действием собственного веса легко переходят в сварочную ванну и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении более удобно. В процессе сварки электрод наклоняют по направлению сварки на угол 10-20°. Выполнение швов в вертикальном положении. В этом случае электродный металл и основной стремятся стечь вниз. Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой. Вертикальные швы выполняют как снизу вверх, так и сверху вниз. В первом случае дуга возбуждается в самой нижней точке вертикально расположенных пластин, и после образования ванны жидкого металла электрод, установленный сначала горизонтально (положение 1), отводится несколько вверх (положение 2). При этом застывший металл шва образует1 подобие полочки, на которой удерживаются последующие капли металла. Для предотвращения вытекания жидкого металла из ванны необходимо совершать колебательные движения электродом поперек оси шва с отводом его вверх и поочередно в обе стороны. Это обеспечивает быстрое затвердевание жидкого металла. Сварку сверху вниз применяют при малой толщине металла или при наложении первого слоя шва в процессе многослойной сварки. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов. В начале сварки дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на 15-20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебательных движений электрода должна быть небольшой, а дуга -очень короткой, чтобы капли расплавленного металла удерживались от стекания вниз. Выполнение швов в горизонтальном положении. Эти швы выполнять труднее, чем в вертикальном положении. Для предупреждения стекания жидкого металла скос кромок обычно делается на одной верхней детали. Дуга в этом случае возбуждается на нижней горизонтальной кромке (положение 1), а затем переносится на притупление деталей и затем на верхнюю кромку (положение 2), поднимая вверх стекающую каплю металла. Колебательные движения электродом совершают по спирали. Выполнять горизонтальными сварными швами нахлесточные соединения легче, чем стыковые, так как горизонтальная кромка листа способствует удержанию расплавленного металла от отекания вниз. При выполнении горизонтальных швов с двумя скосами кромок устанавливают порядок их заполнения, который в процессе проваривания верхней кромки позволяет избежать потолочного положения расплавленного металла. Выполнение швов в потолочном положении. Эти швы являются наиболее трудными. Объясняется это тем, что масса капли препятствует переносу металла с электрода в сварочную ванну, а расплавленный металл стремится вытечь из ванны вниз. Поэтому в процессе сварки нужно добиться, чтобы объем сварочной ванны был небольшим. Это достигается применением электродов малого диаметра (не более 3-4 мм) и сварочного тока пониженной силы. Основным условием получения качественного шва является поддержание самой короткой дуги путем периодических замыканий электрода с ванной жидкого металла. В момент замыкания капли металла под действием сил поверхностного натяжения втягивается в сварочную ванну. В момент удаления электрода дуга гаснет и металл шва затвердевает. Одновременно электроду сообщаются также и колебательные движения поперек шва. Наклон электрода к поверхности детали должен составлять 70-80° в направлении сварки. Выполнение швов различной длины. Все сварные швы в зависимости от их длины условно разбивают на три группы; короткие - до 250 мм, средней длины -от 250 до 1000 мм, длинные -от 1000 мм и более.

Рис.2

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 2, а). При выполнении швов средней длины и длинных возможно короблению изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины сварного соединения к концам (рис. 2, б) и обратноступенчатым способом (рис. 2, в), сущность которого состоит в том, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход». Длинные швы выполняют от середины к концам обратноступенчатым способом (рис. 2 г). В данном случае возможно организовать работу одновременно двух сварщиков. |