- образование трещин в околошовных зонах в процессе сварки и при охлаждении после сварки. Причина - низкие пластические свойства и возникновение в процессе сварки больших внутренних напряжений;

- при сварке наблюдается выгорание кремния, сопровождающееся появлением отбеленных зон в металле шва и в основном металле, прилегающем к шву. Высокая твердость этих зон затрудняет последующую механическую обработку и, кроме того, приводит к образованию трещин;

- чугун при нагреве очень быстро переходит из твердого состояния в жидкое, и наоборот. Это свойство чугуна почти исключает его сварку в потолочном положении и затрудняет в других положениях;

- интенсивное выгорание углерода делает сварной шов пористым. На образование пористости также влияет быстрый переход чугуна из жидкого состояния в твердое, при котором газы не успевают удалиться из сварочной ванны;

- при сварке происходит окисление кремния, окислы кремния имеют температуру плавления выше, чем свариваемый металл, вследствие чего процесс сварки затрудняется;

- чугунные изделия имеют разнообразный химический состав и структуру. Разнообразие химического состава и структуры иногда может наблюдаться в различных участках одного и того же изделия. Это происходит в результате того, что более тонкие части чугунных отливок остывают быстрее и в них наблюдается частичный отбел, а более толстые части остывают медленнее и имеют структуру серого чугуна. Наиболее плохо сваривается чугун с крупнозернистой структурой. Чугун с мелкозернистой структурой сваривается значительно лучше. На структуру чугуна влияет в основном его химический состав.

СПОСОБЫ СВАРКИ ЧУГУНА

Холодная сварка. Этот способ сварки имеет несколько разновидностей: стальными электродами, стальными электродами со специальными покрытиями, стальными электродами с помощью шпилек,чугунными электродами, комбинированными электродами, медными электродами, электродами из монель-металла, электродами из никелевого аустенитного чугуна, газовая (ацетилено-кислородным пламенем).

Сварку стальными электродами применяют при ремонте неответственных чугунных изделий небольших размеров с малым объемом наплавки, не требующих после сварки механической обработки. Сварное соединение неоднородно по структуре, часто не обладает достаточной плотностью и имеет низкую прочност ь.

Сварка с помощью шпилек требует специальной подготовки изделий под сварку. Этим способом восстанавливают ответственные изделия как малых, так и больших габаритов (гидравлические и воздушные цилиндры, станины прессов, станков и др.), работающие при значительных нагрузках и не требующие - обработки после сварки.

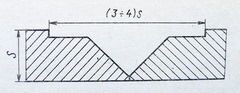

При этом способе кромки свариваемых деталей скашивают под углом 45° (при толщине деталей свыше 5 - 6 мм). Общий угол разделки должен составлять 90 °. В подготовленных кромках просверливают отверстия и нарезают резьбу. В отверстия ввертывают шпильки из низкоуглеродистой стали.

При этом способе кромки свариваемых деталей скашивают под углом 45° (при толщине деталей свыше 5 - 6 мм). Общий угол разделки должен составлять 90 °. В подготовленных кромках просверливают отверстия и нарезают резьбу. В отверстия ввертывают шпильки из низкоуглеродистой стали.

1. Диаметр шпилек в зависимости от толщины свариваемых чугунных деталей (см. рис. 2), мм

|

Толщина |

Диаметр шпильки |

Расстояние между шпильками, (см. рис. 2) |

|

| l | l1 | ||

|

10-20 |

10 |

40-60 |

5-10 |

Сварку выполняют на постоянном или переменном токе с использованием электродов с защитно-легирующими покрытиями типов Э42, Э42А, Э50 и Э50А. При толщине металла до 5 мм диаметр электрода берут 3 - 4 мм, при толщине 5-10 мм диаметр электрода 4-5 мм. Ориентировочный режим сварки следующий:

| Диаметр электрода, мм | 3 | 4 | 5 |

| Сила тока, А | 90-100 | 130-160 | 180-200 |

В процессе сварки вначале обваривают шпильки кольцевыми швами, затем заполняют участки между обваренными шпильками. После этого заплавляют уже всю разделку. При выполнении всех перечисленных операций сварку нужно вести короткими участками по 100-150 мм, чтобы не разогревать сильно изделие. Во избежание коробления количество наплавленного металла должно быть минимальным, тонкостенные изделия рекомендуется перед сваркой закреплять.

| Рис. 3. Сварка чугунных деталей с помощью шпилек и анкеров |

будут заварены участки между шпильками. Анкеры должны плотно прилегать средней частью к наплавленному металлу, а концами к свариваемой детали. По толщине анкеры можно заваривать неполностью. Длину анкеров берут в зависимости от ширины свариваемого участка, а толщину или диаметр в пределах 6-12 мм.

будут заварены участки между шпильками. Анкеры должны плотно прилегать средней частью к наплавленному металлу, а концами к свариваемой детали. По толщине анкеры можно заваривать неполностью. Длину анкеров берут в зависимости от ширины свариваемого участка, а толщину или диаметр в пределах 6-12 мм.Существуют несколько составов специальных покрытий электродов. Эти покрытия в основном состоят из графита, ферросилиция и меди. В зависимости от процентного содержания тех или иных компонентов в электродном покрытии можно получить различный химический состав наплавленного металла. Важную роль в составе покрытия играет ферросилиций, который как графитизатор способствует получению серого чугуна. Стальные электроды со специальными покрытиями имеют стальной стержень из низкоуглеродистой сварочной проволоки Св-08 или Св-08А. Составы наиболее распространенных специальных покрытий приведены в табл. 2. Режимы сварки берут такие же, как и при сварке чугуна обычными стальными электродами. Сварку чугунными электродами в холодном состоянии в большинстве случаев применяют для исправления дефектов чугунного литья - мелких литейных пор, рыхлостей, раковин и трещин. Металл сварного шва можно получить близким по химическому составу к основному металлу, однако в металле сварного шва и прилежащих к нему зонах наблюдается отбел, что затрудняет последующую механическую обработку.

2. Составы специальных покрытий стальных электродов для сварки чугуна, %

|

Компоненты |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Графит |

40 |

50 |

7,8 |

40 |

20 |

40 |

32,2 |

|

Ферросилиций |

- |

40 |

79,0 |

50 |

- |

50 |

28,5 |

|

Карборунд |

60 |

- |

- |

5 |

- |

- |

- |

|

Мел |

- |

10 |

13,2 |

5 |

40 |

10 |

17,8 |

|

Плавиковый шпат |

- |

- |

- |

- |

40 |

- |

14,3 |

|

Железная окалина |

- |

- |

- |

- |

- |

- |

7,2 |

Чугунные электроды изготовляют из круглых литых прутков следующих размеров, мм:

| Диаметр | 4 | 6 | 8, 10, 12 |

| Длина | 250 | 350 | 450 |

Допускаемое отклонение длины прутков ± 15 мм. На поверхности прутков не должно быть пор, раковин и других дефектов. Прутки изготовляют из чугуна двух марок: А и Б (табл. 3). Прутки марки А применяют для газовой сварки и для стержней электродов при горячей сварке, марки Б - для стержней электродов, предназначенных для хйлодной, полугорячей и горячей сварки. Компоненты электродных покрытий для чугунных электродов замешивают на жидком стекле.

3. Химический состав чугунных электродных прутков, %

| Марка | C | Si | Mn | S, не более |

P | Cr | Ni | Назначение |

| не более | ||||||||

| А | 3,0-3,6 | 3,0-3,5 |

0,5-0,8

|

0,08 | 0,2-0,5 | 0,05 | 0,3 | Для газовой сварки и для стержней электродов при горячей сварке |

| Б | 3,6-4,8 | 0,3-0,5 |

Для стержней электродов при горячей, полугорячей и холодной сварке |

|||||

Чугунными электродами можно сваривать только в нижнем положении как на постоянном, так и на переменном токе. Режимы холодной сварки чугунными электродами приведены в табл. 4.

4. Режимы холодной сварки чугунными электродами

|

Толщина свариваемого металла,

мм

|

Диаметр электрода,

мм

|

Сила тока, А |

|

До 15 |

6 |

270-300 |

| Титановая руда Ферросилиций Алюминий в порошке Графит Мрамор Плавиковый шпат |

5 50 15 20 15 10 |

Медными электродами можно сваривать на постоянном и на переменном токе. Лучшие результаты получаются при сварке на постоянном токе обратной полярности.

Сварку электродом из монель-металла применяют в тех случаях, когда от сварного соединения не требуется большой прочности. В большинстве случаев этот метод сварки применяют для заварки дефектов литья, расположенных в неответственных местах отливки. Сварной шов хорошо обрабатывается режущим инструментом.

Электроды из монель-металла состоят из медно-никелевых стержней диаметром 3-6 мм и специального покрытия. Составы покрытий для электродов приведены в табл. 5. Сварку производят на постоянном токе обратной полярности.. Валики накладывают короткими участками по 60 - 70 мм, после чего им дают остыть. В процессе сварки валики подвергают легкой проковке.

Сварку электродами из никелевого аустенитного чугуна применяют при исправлении дефектов в отливках. Механическая обработка наплавленного металла затруднительна, особенно при однослойной наплавке. Сварное соединение имеет достаточно высокую прочность.

5. Составы покрытий для электродов из менель-металла, %

| Компоненты | 1 | 2 | 3*1 | 4 |

| Графит Мел Углекислый калий (поташ) Окись алюминия Каолин Углекислый стронций Железная окалина (крокус) |

60

-

1,5 - - - - |

40 60 - - - - - |

74 - - 4 6 - - |

- 58 - - - 30 12 |

*1 Состав покрытий приведен в масс. ч.

Электроды состоят из чугунных легированных никелем прутков и специальных покрытий.

Примерный химический состав никелевого чугуна следующий, %:

|

Углерод |

2,5 |

Покрытие состоит из 70 % карборунда и 30 % углекислого бария или углекислого стронция, разведенных на жидком стекле. Кроме того, можно применять покрытие УЗТМ-81, наносящееся на электродный стержень в два слоя. Первый слой состоит из алюминиевого порошка, а второй слой имеет следующий состав, %:

| Графит Титановая руда Алюминий металлический в порошке Мрамор |

55 30 10 5 |

Газовая сварка является весьма распространенным способом ремонта чугунных деталей. При использовании в качестве присадочного металла латунных прутков сварной шов получается достаточно плотным и поддается механической обработке. Газовую сварку чугуна можно разделить на сварку и на пайку. При сварке в качестве присадочного металла применяют стальную сварочную проволоку Св-08 и Св-08А или стержни из чугуна марки А, при пайке - латунные прутки, химический состав которых приведен в табл. 6. Состав флюсов, применяющихся при сварке и пайке, приведён в табл. 7.

6. Примерный химический состав латуни и бронзы, применяющихся в качестве присадочного металла при газовой пайке чугуна, %

|

Присадочный металл |

Cu |

Zn |

Pb |

Fe |

Mn | Ni | P | S |

|

Латунь |

58-59 |

38-40 |

0,9-1,1 |

0,5-1 |

0,4-0,8 0,4-0,8 - 0,5-0,8 |

- |

0,01 0,12 0,02 - |

- 0,25 0,4-0,6 - |

7. Составы флюсов для сварки и пайки чугуна, %

|

Компоненты |

1 |

2 |

3 |

4 |

|

Бура |

100 |

56 |

70 |

56 |

|

Примечание. Флюсы составов 1-3 используют при газовой сварке и пайке, а также при сварке угольным электродом, а флюс состава 4 - при газовой пайке. |

8. Ориентировочные режимы газовой сварки чугуна с применением чугунных присадочных прутков

| Толщина металла, мм |

Номер наконечника |

Мощность пламени из расчета расхода ацетилена, |

|

До 5 |

3-4 |

400-500 |

| Рис. 4. Подготовка кромок для пайки чугуна латунью |

|

Полугорячую сварку чугуна можно осуществлять низкоуглеродистыми стальными электродами с защитно-легирующими покрытиями типа ОММ-5, МР-3, К-5 и У ОНИ-13, стальными электродами со специальным покрытием, чугунными электродами и ацетилено-кислородным пламенем с применением чугунных припадочных прутков. При сварке сквозных трещин или при заварке дефектов, находящихся на краю деталей, необходимо применять графитовые формы, предотвращающие вытекание жидкого металла из сварочной ванны. Во время сварки следует непрерывно поддерживать значительный объем расплавленного металла в сварочной ванне и тщательно его перемешивать концом электрода или присадочного стержня. Для замедленного охлаждения заваренные детали засыпают мелким древесным углем или сухим песком.

|

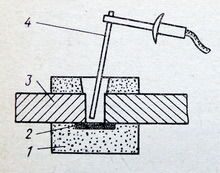

Рис. 5. Горячая сварка чугуна: 1- формовочная земля;2 - графитная пластинка; 3 - свариваемые детали; 4 - электрод. |

|

Горячая сварка складывается из следующих последовательных операций: механической обработки под сварку, формовки свариваемых деталей, нагрева, сварки и охлаждения сваренных деталей.

Механическая обработка заключается в вырубке дефектных участков и зачистке их от масла, грязи, шлака и формовочной земли. При сварке двух сломанных частей скоса кромок не делают, а оставляют между ними зазор, обеспечивающий Доступ электрода. Стенки деталей в зазоре должны быть механически обработаны.

Для предохранения расплавленного металла от вытекания участки, подлежащие сварке, формуют с помощью формовочной земли и графитовых пластинок (рис. 5).

Детали нагревают в специальных нагревательных печах, колодцах, горнах или с помощью индукционных подогревателей. В некоторых случаях на месте сварки сооружают временные нагревательные горны и печи.

Для горячей сварки применяют чугунные электроды со стержнями марок А и Б. Наиболее распространенными электродными покрытиями для горячей сварки являются ОМЧ-1 и УЗТМ-74. Ввиду значительного объема наплавленного металла при горячей сварке применяют электроды больших диаметров (8 -16 мм).

Чугунные детали сваривают чугунными электродами на следующих режимах:

| Диаметр электрода, мм | 8 | 10 | 12 | 16 |

| Сила тока, А | 600-700 | 750-800 | 1000- 1200 | 1500-1800 |